1)一次除塵:目前一次除塵主要采用濕法、干法、半干法三種方法。

濕法(OG、新OG法):各種濕法的電耗都包含一次除塵風機電機和水處理循環(huán)泵。濕法冷卻和粗除塵采用一文或飽和器,精除塵采用高阻文氏管。濕法除塵電耗高(噸鋼5-7kWh/t):一是阻損大和工況煙氣量大,導致一次除塵風機電耗高,二是粉塵全部到排水中,導致廢水處理量大、流程長,水處理循環(huán)泵等電耗高。

干法(LT、DDS):干法耗電包括一次除塵風機、煤氣冷卻器循環(huán)水泵、電除塵器供電。干法采用干式蒸發(fā)冷卻器和干式靜電除塵器,實現(xiàn)了粉塵的干回收,解決了水處理問題;阻損小,降低了風機電耗,節(jié)電的優(yōu)點值得肯定和推廣。干法的節(jié)電也還有潛力,比如減少風機工況風量、采用噴淋+濕電替代干式電除塵器和煤氣冷卻器等。

半干法:半干法電耗,與濕法相同,也包含一次風機、水處理循環(huán)泵等。半干法借鑒了干法的干式蒸發(fā)冷卻,沿用濕法的文氏管精除塵,一次風機和水處理電耗都有所降低,但與干法比節(jié)電還有空間。

本文分析用升級后半干法改造濕法的節(jié)電改造方案和潛力。

2)二次(三次)除塵:多采用混風冷卻、布袋除塵器除塵,環(huán)保能達標,問題在于塵源多是間隙性的,而風機則是連續(xù)的,除塵點多且分散、設備遠離塵源,必然導致除塵電耗,是轉(zhuǎn)爐除塵節(jié)電潛力大的。二次、三次除塵設計維護不當,還會抽不凈、廠房頂冒煙、車間現(xiàn)場粉塵多。

3)鐵水、輔料等有組織排放除塵、渣處理、輔料、車間設備和平臺清灰:目前這些除塵多采用集中布袋除塵器通風除塵,也存在除塵系統(tǒng)抽力不平衡,即使風機全程高速運行,仍然存在抽不凈、現(xiàn)場粉塵多。設備和平臺積灰有平日人工清掃的,也有的只是在設備定期檢修時清掃。

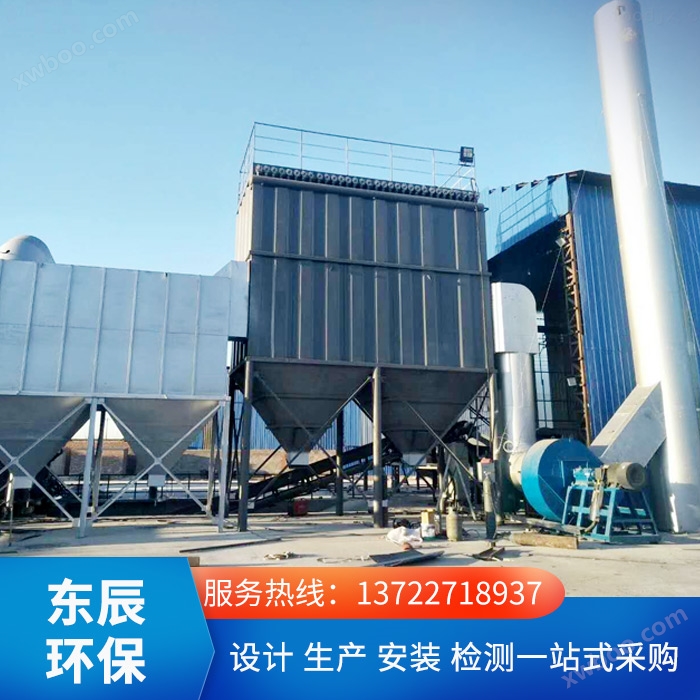

煉鋼廠轉(zhuǎn)爐除塵器投用后,可以進一步提升煉鋼廠轉(zhuǎn)爐工段的粉塵收集能力,同時轉(zhuǎn)爐屋頂?shù)臒o組織粉塵收集效果,公司煉鋼廠屋頂冒"彩色煙"現(xiàn)象。下一步,該局將持續(xù)跟蹤公司煉鋼廠二次除塵設施的日常運行效果,配套的環(huán)保治理設施正常穩(wěn)定運行,污染物穩(wěn)定達標排放,減少污染物對周邊環(huán)境造成影響

煉鋼轉(zhuǎn)爐三次除塵器高溫煙氣處理設備,既是環(huán)保設備又是能源資源回收設備,更是煉鋼轉(zhuǎn)爐生產(chǎn)工藝不可忽視且密不可分的重要設備,它的運行好壞,直接關(guān)系到整個煉鋼廠的正常生產(chǎn)和效率,因此在選擇轉(zhuǎn)爐高溫煙氣處理工藝時,既要其能滿足的環(huán)保要求,又要特別關(guān)注其運行效率和它的性,使其能與煉鋼生產(chǎn)的節(jié)奏相匹配,達到治污染,保環(huán)境、保生產(chǎn)、節(jié)能、減排、降耗的目標。

鋼鐵廠轉(zhuǎn)爐除塵器特點:

1、除塵器主要由箱體、灰斗、進風均流管、出口風管、支架、濾袋及噴吹裝置、卸灰裝置等組成。它采用薄板型提升閥實現(xiàn)離線三狀態(tài),清灰技術(shù)高、工作可靠。

2、設計合理的進風均流管和灰斗導流技術(shù)解決了一般布袋除塵器常產(chǎn)生的各分室氣流不均勻的現(xiàn)象。

3、除塵器袋結(jié)構(gòu)按不同工況有多種結(jié)構(gòu)形式(八角形、圓形等)。更換濾袋快捷簡單。

4、濾袋上端采用彈簧脹圈形式,密封好;維修更換布袋籠標準長度為6m,還可根據(jù)需要增長1-2m。

5、電磁脈沖閥易損件膜片的使用壽命大于100萬次。除塵器控制具有差壓、定時、手動三種控制方式,對除塵器離線網(wǎng)、脈沖閥、卸灰間等實現(xiàn)全面系統(tǒng)控制。

6、清灰能力強。清灰時濾袋壁得到的加速度為重力加速度g的60~200倍(反吹風袋式除塵器只能達到3~5g[3]),所以設備阻力低。即使對于各種爐窯(如煉鋼電弧爐)煙塵,仍能保持正常的設備阻力(低于1600Pa)。

7、噴吹壓力低,達到上述清灰強度所需的壓力為0·15~0·2MPa。這是由于采用了壓力損失小而啟閉迅速的直通式快速脈沖閥以及設計合理的噴吹管,可在短的時間內(nèi)向濾袋內(nèi)輸送充分的清灰氣流,因而能以低壓力和相同的壓氣耗量獲得更 好的清灰效果。由于噴吹壓力低,可采用管網(wǎng)壓力,不需專設空壓機。

8、控制可采用的程控器,具有壓差、定時、手動三種控制方式,對除塵器離線閥、脈沖閥、卸灰閥等實現(xiàn)全面系統(tǒng)控制,現(xiàn)場無需設操作人員,實現(xiàn)了除塵系統(tǒng)無人職守。

1、除塵器主要由箱體、灰斗、進風均流管、出口風管、支架、濾袋及噴吹裝置、卸灰裝置等組成。它采用薄板型提升閥實現(xiàn)離線三狀態(tài),清灰技術(shù)高、工作可靠。

2、設計合理的進風均流管和灰斗導流技術(shù)解決了一般布袋除塵器常產(chǎn)生的各分室氣流不均勻的現(xiàn)象。

3、除塵器袋結(jié)構(gòu)按不同工況有多種結(jié)構(gòu)形式(八角形、圓形等)。更換濾袋快捷簡單。

4、濾袋上端采用彈簧脹圈形式,密封好;維修更換布袋籠標準長度為6m,還可根據(jù)需要增長1-2m。

5、電磁脈沖閥易損件膜片的使用壽命大于100萬次。除塵器控制具有差壓、定時、手動三種控制方式,對除塵器離線網(wǎng)、脈沖閥、卸灰間等實現(xiàn)全面系統(tǒng)控制。

6、清灰能力強。清灰時濾袋壁得到的加速度為重力加速度g的60~200倍(反吹風袋式除塵器只能達到3~5g[3]),所以設備阻力低。即使對于各種爐窯(如煉鋼電弧爐)煙塵,仍能保持正常的設備阻力(低于1600Pa)。

7、噴吹壓力低,達到上述清灰強度所需的壓力為0·15~0·2MPa。這是由于采用了壓力損失小而啟閉迅速的直通式快速脈沖閥以及設計合理的噴吹管,可在短的時間內(nèi)向濾袋內(nèi)輸送充分的清灰氣流,因而能以低壓力和相同的壓氣耗量獲得更 好的清灰效果。由于噴吹壓力低,可采用管網(wǎng)壓力,不需專設空壓機。

8、控制可采用的程控器,具有壓差、定時、手動三種控制方式,對除塵器離線閥、脈沖閥、卸灰閥等實現(xiàn)全面系統(tǒng)控制,現(xiàn)場無需設操作人員,實現(xiàn)了除塵系統(tǒng)無人職守。

鋼鐵廠轉(zhuǎn)爐除塵器技術(shù)參數(shù):

| 基本參數(shù) | |||

| 生產(chǎn)廠家 | 東辰環(huán)保 | 型號 | LCM |

| 結(jié)構(gòu)形式 | 長袋離線脈沖袋式除塵器 | 空氣過濾量 | 16.2萬m³/h |

| 濾袋數(shù)量 | 616 | 濾袋規(guī)格 | Φ130x2450 |

| 過濾面積 | 1850㎡ | 使用溫度 | 120度 |

| 凈化效率 | 99-99.5 | 除塵器阻力 | 1500pa |

| 過濾風速 | 2-4(m/min) | 清灰氣壓 | 0.4-0.6Mpa |

| 壓縮空氣耗 | 0.4-1.7 | 除塵器重量 | 74t |